分享:某核電廠蒸汽發生器排污凈化系統泵出口管道泄漏原因

國內某機組蒸汽發生器排污凈化系統排污水泵與泵出口逆止閥之間的管道發生泄漏。蒸汽發生器排污系統用于去除蒸汽發生器二次側的腐蝕產物和溶解雜質,保持二回路的水化學工況指標。如果管道發生泄漏,將造成二回路介質流失,影響機組安全穩定運行。同時,介質泄漏還會造成嚴重的人員傷害。

蒸汽發生器排污凈化系統兩臺排污水泵保持“一運行一備用”狀態,每月輪流切換運行。泄漏部位管道材質為俄羅斯標準ТУ 14-3-190-82《鍋爐裝置和管道用無縫鋼管技術條件》中的20號碳鋼,內部介質為經過除鹽的蒸汽發生器排污水。泄漏發生后,技術人員對另一臺排污水泵出口相同位置(包括泵出口法蘭后變徑管、逆止閥前的直管段及逆止閥后至下游閥前直管段)進行了超聲波測厚。由泄漏情況及測厚數據可知,兩段變徑管及相連直管段均發生了管壁減薄,且變徑管后直管段管壁減薄更嚴重。

筆者通過一系列的理化檢驗、分析及流場模擬,對該管道的泄漏原因進行了分析,并提出了相應的改進建議,以期避免此類問題的再次發生。

1. 理化檢驗與結果

1.1 宏觀觀察

泄漏管道外部宏觀形貌如圖1所示,其中直管段左側支管為壓力表管線,右側支管為泵軸封冷卻管線。泄漏位置靠近軸封冷卻管線側。變徑管、直管段及直管段兩支管內壁宏觀形貌如圖2所示。由圖2可見:變徑管及直管段管壁發生了減薄(扇貝型,局部為馬蹄坑型),靠近泵軸封冷卻管線側減薄最嚴重,內壁變得較為平滑,已無明顯的腐蝕坑痕跡。泵軸封冷卻管線支管發生了明顯減薄(內壁上表面呈波紋狀,下表面呈扇貝型);壓力表管線支管未見明顯減薄(內壁呈黑色,靠近焊縫處為扇貝型)。

1.2 化學成分分析

對減薄區域進行化學成分分析,由表1可見,其化學成分滿足ГОСТ 1050-88《優質碳素結構鋼》標準對20號鋼的要求。

| 試樣 | 質量分數/% | |||||

|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | |

| 實測值 | 0.19 | 0.31 | 0.46 | 0.022 | 0.027 | 0.02 |

| 標準值 | 0.17~0.24 | 0.17~0.37 | 0.35~0.65 | ≤0.035 | ≤0.040 | ≤0.25 |

1.3 金相檢驗

在減薄區域直管段截取金相試樣,對其進行顯微組織觀察和非金屬夾雜物檢驗。由圖3(a)可見,其非金屬夾雜物含量滿足GB 24512.1-2009《核電站用無縫鋼管第1部分:碳素鋼無縫鋼管》要求。由圖3(b)可見,其顯微組織為鐵素體+珠光體,組織未見異常。管道內壁橫截面呈波浪狀輪廓,無加工硬化特征,且未發現微裂紋,內壁局部區域存在腐蝕坑。

1.4 硬度測試

在直管段減薄嚴重區域切取一個橫向試樣,對其進行硬度測試,由表2可見,其硬度符合ТУ14-3-190-82標準對20號鋼的要求。

| 項目 | 硬度/HV | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 平均值 | |

| 實測值 | 164 | 169 | 171 | 168 |

| 標準值 | 118~174 | |||

1.5 掃描電鏡觀察

采用掃描電鏡(SEM)觀察直管段泄漏區域附近和腐蝕坑顯著區域內壁形貌。由圖4可見,微觀下直管段內表面呈典型的腔室特征,腐蝕坑嚴重區域腔室特征較明顯,泄漏區域附近由于減薄嚴重,腔室邊緣被磨平。

1.6 能譜及X射線衍射分析

對管道內壁腐蝕坑顯著區域進行能譜(EDS)分析。由表3可見,管道內壁主要為鐵的氧化物(Fe元素與O元素的總質量分數占80%以上)。對減薄區域內壁進行X射線衍射(XRD)分析。由圖5可知,減薄管件內壁除了基體Fe外,主要為Fe3O4,以及少量Fe2O3。

| 測試位置 | 質量分數/% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | O | C | K | Na | Cl | P | Mn | Si | Ni | S | Cr | Cu | |

| 1 | 71.68 | 18.81 | 7.13 | 0.63 | 0.61 | 0.31 | 0.23 | 0.22 | 0.22 | 0.04 | 0.04 | 0.04 | 0.03 |

| 2 | 65.98 | 16.43 | 10.42 | 1.45 | 2.35 | 1.68 | 0.76 | 0.41 | 0.35 | 0.03 | 0.07 | 0.01 | 0.05 |

| 3 | 67.27 | 17.92 | 9.25 | 1.10 | 2.27 | 1.20 | 0.36 | 0.34 | 0.21 | — | 0.04 | 0.04 | — |

2. 討論

由上述試驗結果可知,缺陷部位直管段的化學成分、硬度、顯微組織及非金屬夾雜物含量均無異常。結合管道的服役環境、減薄位置及其內表面宏觀形貌特征,在排除其他類型腐蝕的情況下,重點分析氣蝕和流動加速腐蝕(FAC)的影響,下面將分別予以討論。

2.1 氣蝕

汽水管道中的氣蝕主要是指高溫高壓水在高速流動和壓力變化條件下形成氣泡或空穴,而后其隨高溫高壓水流動到壓力超過氣泡壓力的區域時,氣泡潰滅并沖擊與之接觸的金屬表面或其保護膜的過程[1]。氣泡通常產生在液體內靜壓小于蒸氣壓的區域。

2.1.1 理論計算

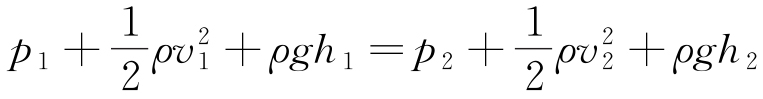

判斷是否發生氣蝕,可根據伯努利方程計算管道內部的壓力變化情況。伯努利原理常被表述為式(1)。

|

|

(1) |

也可以被表述為式(2)。

|

|

(2) |

式中:p為流體中某點的壓強;v為流體該點的流速;ρ為流體密度;g為重力加速度;h為該點所在高度;C為常量;p1為流體流過小頭的壓力;p2為為流體流過大頭的壓力;v1為流體流過小頭的流速;v2為流體流過大頭的流速。

參考2020年以來兩臺排污水泵的出口壓力表監測值(流體流過大頭的壓力p2),計算可知,兩臺排污水泵在運行過程中,小頭的入口壓力變化范圍分別為1.4794~2.1193 MPa和1.4393~1.6383 MPa。介質溫度不超過60 ℃。在60 ℃時,水的飽和蒸氣壓約為0.0199 MPa。分析可知,流體流經小頭的壓力遠高于水在此溫度下的飽和蒸氣壓,流體內難以產生氣泡,因此管道發生氣蝕的可能性較小。

2.1.2 流場模擬分析

為分析減薄管道內部的流場狀態,采用ANSYS Fluent商用計算流體力學軟件對當前問題進行模擬。采用多面體網格對流動核心區進行網格劃分,采用棱柱層網格對近壁面邊界層區進行劃分。當流體從泵出口經變徑管后的直管段流入泵軸封冷卻管線支管時,流體流速增加;直管段所接壓力表管線支管內液體處于不流動狀態,據此設置入口和出口邊界條件(如圖6所示)。

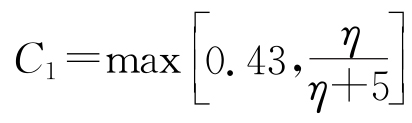

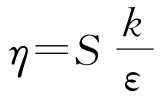

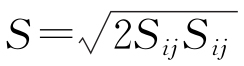

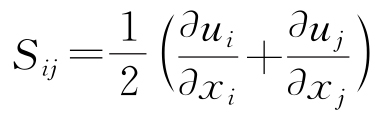

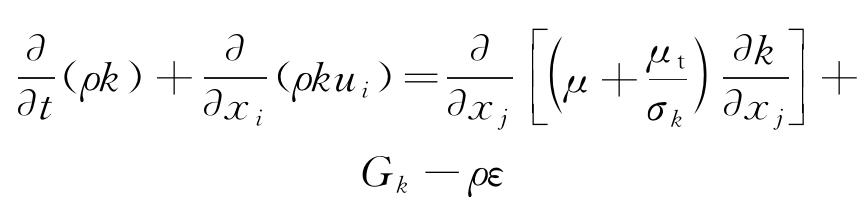

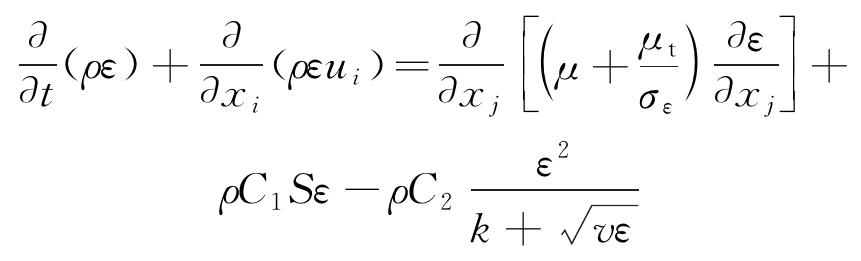

為得到解析解,并使模擬結果更具合理性,計算選用Realizable k-ε模型(RKE)[2]。其湍流耗散率ε輸運方程通過旋渦脈動的均方根推導得出。RKE的湍動能k和耗散率ε輸運方程見式(3)~(4)。

k方程:

|

|

(3) |

ε方程:

|

|

(4) |

式中: ,

, ;

; ;

; ;ρ為氣體密度,kg/m3;i、j為張量坐標,取1,2,3;u為氣體速度,m/s;xi、xj為沿x、y方向的坐標,m;μ、μt分別為層流、湍流的黏度系數,Pa·s;p為壓力,Pa;k為湍流動能,m2/s2;ε為湍流動能耗散率,m2/s3;Gk表示由于速度梯度導致的湍動能生成項,kg/(S3 m);常數C2為1.9;σk和σε分別為k和ε方程的湍流Prandtl數,取值分別為1.0和1.2。

;ρ為氣體密度,kg/m3;i、j為張量坐標,取1,2,3;u為氣體速度,m/s;xi、xj為沿x、y方向的坐標,m;μ、μt分別為層流、湍流的黏度系數,Pa·s;p為壓力,Pa;k為湍流動能,m2/s2;ε為湍流動能耗散率,m2/s3;Gk表示由于速度梯度導致的湍動能生成項,kg/(S3 m);常數C2為1.9;σk和σε分別為k和ε方程的湍流Prandtl數,取值分別為1.0和1.2。

根據主管及支管內的流體狀態并結合上述計算方法,計算得到管道內部流場的速度云圖、流線圖、壓力云圖、速度矢量圖、三維速度矢量圖和流線圖分別如圖7所示。

根據管道內部流場模擬結果[見圖7(a)],流體從小頭流向大頭時壓力升高,小頭的管壁處壓力最小,約為0.6 MPa,高于該溫度下水的飽和蒸汽壓,流體內難以產生氣泡,進一步表明管道發生氣蝕的可能性較低。

由文獻[1,3-5]可知,當部件發生氣蝕時,氣泡在潰滅過程中形成的巨大應力脈沖可達幾百兆帕到上千兆帕,大的脈沖應力作用于部件表面會導致其發生塑性變形,微觀下可見塑性變形或加工硬化特征。減薄直管段的金相分析結果表明,在減薄嚴重處內壁的光滑區域和存在明顯腐蝕坑的區域均無塑性變形或加工硬化特征,因此進一步排除管道發生氣蝕的可能性。

2.2 流動加速腐蝕

FAC是由于單相液流或汽液雙相流在局部湍流部位加速了碳鋼或低合金鋼表面的保護性氧化膜溶解,造成碳鋼或低合金鋼局部腐蝕速率增大的現象。FAC通常會引起管壁減薄或點蝕穿孔,使管道強度降低,在內壓的作用下導致管道破裂或穿孔泄漏[6]。

研究表明,FAC是多種因素綜合作用的結果,對FAC影響較大的因素包括部件材質、幾何形狀,介質pH、溫度、溶解氧含量和流速等[1,7-11]。

2.2.1 溫度的影響

溫度是影響FAC速率的重要參數之一。因為溫度既影響亞鐵離子在水中的溶解度,也影響碳鋼表面氧化膜的結構、pH及氧化反應的化學平衡。

該減薄管道內流體溫度不超過60 ℃。有資料[10]表明,在50 ℃左右的低溫下,核電廠管道會出現FAC導致的破壞。電力研究協會(EPRI)低溫FAC研究報告[11]顯示,國外報道過多起在低溫和含中性除氧水環境中核電廠管道發生FAC破壞的案例。美國Vogtle核電站(NPP)的壓水堆(PWR)核電機組出現過蒸汽發生器排污系統碳鋼彎管在低溫環境中發生FAC損壞的案例[10-11],其腐蝕形貌如圖8所示,該碳鋼彎管內壁形貌與本次分析管道的形貌相似。由上述資料可知,該減薄管道具備在低溫下發生FAC的可能性。

2.2.2 其他因素的影響

EPRI研究[7]表明,在碳鋼中增加Cr含量可以明顯降低FAC速率,因為Cr會降低氧化膜的溶解度。當碳鋼中Cr質量分數大于0.04%時,FAC速率顯著下降,如圖9所示。由1.2節化學成分分析可知,管道的材料為20號鋼,其Cr質量分數為0.02%,低的Cr含量使其抗FAC性能較弱。

一般pH升高可抑制FAC發生,當pH為9.0~9.5時,在堿性環境中OH-會抑制Fe3O4的溶解,因此增加pH對降低FAC速率的效果尤其顯著[8-9],如圖10所示。電廠水化學采用氨加聯氨全揮發處理保持二回路水的堿性環境,實際蒸汽發生器排污凈化系統中入口處水質pH為8.5~9.5,流經缺陷位置管道的介質為蒸汽發生器排污水,其經過除鹽床處理去除了其中的雜質離子,同時也降低了其pH。現場取樣測得介質pH為6.8。由上述分析可知,該pH使得管道抗FAC性能較弱。

除此之外,介質中溶氧量可能會影響FAC的發生。受幾何形狀的影響,當介質從管道小頭流向大頭時,由于幾何形狀改變導致流體流動狀態發生改變,見圖7(b),在管道中產生湍流,加速了內壁面氧化膜的溶解及介質的流速等,這從一定程度上促進了FAC的發生。

2.3 綜合分析

由上述分析可知,流體流經小頭的壓力高于水在此溫度下的飽和蒸氣壓,且金相分析顯示,在管道減薄嚴重處內壁的光滑區域和存在明顯腐蝕坑的區域均無塑性變形或加工硬化特征,因此發生氣蝕的可能性較小。

由FAC的主要影響因素可知,蒸汽發生器排污凈化系統排污泵出口管道的材質、幾何形狀,介質pH、溫度、溶解氧含量、流速等均符合發生低溫FAC的條件,這與EPRI報告中描述的情況相近。此外,金相檢驗結果顯示,直管段內壁橫截面近似呈波浪狀輪廓,未發現微裂紋;掃描電鏡觀察結果顯示,減薄區域內表面呈典型的腔室特征;XRD物相分析顯示,減薄管件內壁腐蝕產物主要為Fe3O4,均符合部件發生FAC的特征。

直管段上兩個支管的FAC減薄程度和腐蝕形貌不同均與其內部的流體狀態有關。壓力表管線支管內液體處于不流動狀態,使其管壁幾乎不發生FAC減薄。但管道內流體流動導致壓力表管線支管內靠近直管段焊接的區域存在流體擾動,在壓力表管線支管入口處形成漩渦,導致此區域內壁發生了較小程度的FAC減薄,形成扇貝型腐蝕形貌。而當流體從直管段流入泵軸封冷卻管線支管時,流速增加,且支管入口處流速增加更顯著,導致該支管的FAC速率增加,進而導致其壁厚尤其是靠近入口處壁厚減薄嚴重。該支管上表面流速比下表面流速大,上表面受到較大流速流體沖蝕,導致其呈波紋狀腐蝕形貌;而下表面流體流速相對較小,受流體腐蝕作用相對較弱,因此呈扇貝型腐蝕形貌。

由此推斷,本次蒸汽發生器排污凈化系統排污水泵出口管道泄漏的原因是低溫下的FAC。管道的材質為FAC敏感材質(20號鋼),介質的pH、管道的幾何形狀,溶解氧含量、流速等因素促進了FAC的發生。

由于管道的服役溫度較低(不超過60 ℃),管件的FAC速率較低。因此,在機組運行15 a時,管道才減薄嚴重引發泄漏。

一般情況下,當溫度為90~230 ℃時,FAC速率較高,且在150 ℃左右時,FAC速率最大[10],電廠一般將該溫度下的系統管線列為FAC管理的重點。當高于或低于這個溫度范圍時,FAC速率相對較小。低溫FAC較為少見,因此本次事件對于后續加強FAC管理具有重要參考意義。

3. 結論與建議

(1)管道減薄原因為低溫下的FAC,其敏感材質(20號鋼)、中性介質、幾何形狀、溶氧量和流體流速等因素均促進了FAC的發生。

(2)建議對介質為中性(如位于除鹽床后)的碳鋼管道進行超聲波測厚檢查。

(3)建議考慮使用對FAC不敏感的材料,對該位置及其他機組相同位置管線進行替代。

(4)建議進行總體評估,應加強對低溫FAC的關注,針對性采取預防性維修維護措施,從而減少非計劃停堆或降功率發生的幾率,保障電站安全可靠長期運行。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號